ГОСТ 17040-80

Группа Г02

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕМЕНТЫ ШТАМПУЕМЫХ ДЕТАЛЕЙ

Конструкция и размеры

Stamping part elements. Construction and dimensions

Дата введения 1981-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.05.80 N 2161

2. Срок первой проверки -1992 г.

Периодичность проверки - 5 лет

3. ВЗАМЕН ГОСТ 17040-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 859-78 | 2.2 |

| ГОСТ 2789-73 | 2.2 |

| ГОСТ 4784-74 | 2.2 |

| ГОСТ 11069-74 | 2.2 |

| ГОСТ 14957-76 | 2.2 |

| ГОСТ 15527-70 | 2.2 |

| ГОСТ 18175-78 | 2.2 |

| ГОСТ 19807-74 | 2.2 |

5. ПЕРЕИЗДАНИЕ (июль 1990 г.) с Изменениями N 1, 2, утвержденными в мае 1983 г., марте 1988 г. (ИУС 8-83, 6-88)

1. Настоящий стандарт распространяется на типовые элементы (сгиб, отбортовка, выдавка, борт) для придания жесткости штампуемым деталям из листа цветных сплавов толщиной 4 мм с допускаемым утонением материала при штамповке не более 20%.

Стандарт устанавливает конструкцию и размеры следующих типовых элементов штампуемых деталей табл.1а.

Термины и определения элементов даны в приложении 1.

Таблица 1а

| Наименование | Номер элемента (первая цифра в условном обозначении) | Тип элемента (вторая цифра в условном обозначении) |

| Сгиб | | |

| Отбортовка: | 1 | |

| тип 1 - нормальная | | 1 |

| тип 2 - под углом 60° | | 2 |

| тип 3 - тарельчатая | | 3 |

| Выдавка: | | |

| глухая отбортовка | 2 | |

| Рифт: | 3 | |

| тип 1 - с полукруглым сечением с округленной законцовкой | | 1 |

| тип 2 - с полукруглым сечением с прямой законцовкой | | 2 |

| тип 3 - с трапециевидным сечением | | 3 |

| Борт: | 4 | |

| тип 1 - выпуклый | | 1 |

| тип 2 - вогнутый | | 2" |

(Измененная редакция, Изм. N 1).

2. СГИБ

2. СГИБ

2 1. (Исключен, Изм. N 1).

2.2. Минимально допустимый радиус сгиба при свободной гибке листового материала толщиной

4 мм, получаемый за одну операцию штамповки, подсчитывают по формуле

![]() , (1)

, (1)

где - коэффициент сгиба, зависящий от марки и состояния поставки материала и определяемый для сплавов:

алюминиевых по табл.1,

титановых по табл.2,

магниевых по табл.3,

медных по табл.4;

- поправочный коэффициент, зависящий от угла сгиба и определяемый по табл.5;

- толщина материала, мм.

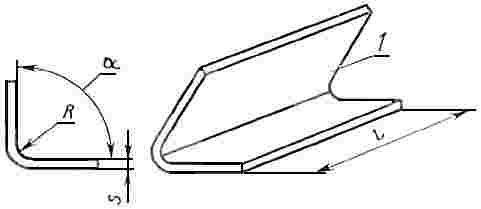

Схема сгиба указана на черт.1.

Таблица 1

| Марка материала | Состояние материала | Состояние кромок, подвергаемых гибке | Коэффициент сгиба |

| А0, А7 по ГОСТ 11069-74 | Отожженный | Зачищенные | 0,5 |

| Нагартованный | 1,0 | ||

| АД1 | Отожженный | 0,5 | |

| Нагартованный | 1,0 | ||

| АМц | Отожженный | 0,5 | |

| Полунагартованный | 1,5 | ||

| Нагартованный | 4,0 | ||

| АМг2 | Отожженный | 1,0 | |

| Нагартованный | 2,0 | ||

| АМг3 | Отожженный | 1,0 | |

| Полунагартованный | 2,0 | ||

| АМг5,* | Отожженный | 2,0 | |

| АК4-1 | Холоднокатаный и отожженный при | 1,0 | |

| Д1 | Отожженный | 1,0 | |

| Естественно состаренный | 2,5 | ||

| Д16*, | Отожженный | 1,0 | |

| Свежезакаленный | 1,5 | ||

| Естественно состаренный | 2,5 | ||

| В95 | Отожженный | 1,5 | |

| Свежезакаленный | 2,0 | ||

| 1915 | Отожженный с охлаждением на воздухе | 1,5 | |

| АД1 | Отожженный | Незачищенные | 0,5 |

| АМц | Отожженный | 0,5 | |

| Д16*, | Отожженный | 3,0 | |

| Свежезакаленный | 4,0 | ||

| Естественно состаренный | 5,0 | ||

| АМг2, АМг3 | Отожженный | 3,0 | |

| АК4-1 | Отожженный | 3,0 | |

| В95 | Отожженный | 4,0 | |

| 1420 | Закаленный в воде с правкой (поставка). | Зачищенные | 3,0 |

| То же, с перезакалкой | 2,0 | ||

| 1201** | Отожженный | 1,0 |

___________

* Значения коэффициентов сгиба даны:

по материалу марки Д16 - для деталей, исключающих постановку их на изделие в состоянии Т1;

по материалу марки 1420 - для деталей, подвергающихся последующей закалке;

по материалам марок АМг5, АМг6, 1420 - при условии снятия по кромке нагартованного слоя (после раскроя) фрезерованием или при наличии смягчающей термообработки.

** Марка материала регламентирована в отраслевой документации.

Параметр шероховатости поверхности зачищенных кромок для АМг5 и АМг6 - 40 мкм, для остальных материалов -

20 мкм, при условии отсутствия смягчающей термообработки после раскроя на ножницах (в штампе).

Черт.1

Сгиб

1 - кромка в зоне сгиба материала

Черт.1

Таблица 2

| Марка материала по ГОСТ 19807-74 | Состояние материала | Состояние кромок, подвергаемых гибке | Коэффициент сгиба | |||||

| вхолодную | с нагревом | |||||||

| при толщине заготовки | ||||||||

| | до 1,0 | св. 1,0 до 3,0 | св. 3,0 | до 1,0 | cв. 1,0 до 3,0 | cв. 3,0 до 4,0 | ||

| ВТ1-00, ВТ1-0 | Отожженный | Зачищенные | 1,5 | 2,0 | 3,0 | - | - | - |

| 0Т4-0 | 2,0 | 2,5 | 1,5 | 2,0 | ||||

| 0Т4-1 | 2.5 | 3,0 | 4,0 | 1,5 | 2,0 | |||

| 0Т4 | 3,0 | 3,5 | 4,5 | 2,0 | 2,5 | 2,5 | ||

| ВТ6С | 3,0 | 3,5 | 4,0 | |||||

| ВТ14 | 4,0 | 5,0 | 6,0 | 2,0 | 3,0 | 3,5 | ||

| ВТ5-1 | ||||||||

| ВТ20 | 5,0 | 7,0 | 9,0 | 3,0 | 3,5 | 4,0 | ||

Параметр шероховатости поверхности зачищенных кромок - 40 мкм по ГОСТ 2789-73.

Таблица 3

| Марка материала по ГОСТ 14957-76 | Состояние материала | Состояние кромок, подвергаемых гибке | Коэффициент сгиба | |

| вхолодную | с нагревом | |||

| МА1 | Отожженный | Зачищенные | 7,0 | 2,5 |

| МА8 | Отожженный | 6,0 | 2,0 | |

| Полунагартованный | 13,0 | 3,5 | ||

| МА2-1, | Отожженный | 7,0 | 3,0 | |

| МА15 | Отожженный | 6,0 | 2,0 | |

| МА20 | Отожженный | 3,0 | 1,5 | |

Параметр шероховатости поверхности зачищенных кромок - 40 мкм по ГОСТ 2789-73.

Таблица 4

| Марка материала | Состояние материала | Состояние кромок, подвергаемых гибке | Коэффициент сгиба |

| M1; M2; М3 по ГОСТ 859-78 | Мягкий | Зачищенные | 0,3 |

| Твердый | 2,0 | ||

| Л90 по ГОСТ 15527-70 | Мягкий | 0,2 | |

| Л63; Л68 по ГОСТ 15527-70 | Мягкий | 0,3 | |

| Полутвердый, твердый | 0,8 | ||

| ЛС 59-1 по ГОСТ 15527-70 | Мягкий | 1,0 | |

| Твердый | 2,0 | ||

| БрКМц3-1 по ГОСТ 18175-78 | Мягкий | 0,8 | |

| Твердый | 1,5 | ||

| БрБ2 по ГОСТ 18175-78 | Мягкий | 1,0 | |

| Твердый | 2,4 |

Параметр шероховатости поверхности зачищенных кромок - 40 мкм по ГОСТ 2789-73.

Таблица 5

| Материал | Поправочный коэффициент | ||||||

| при угле сгиба | |||||||

| 30° | 45° | 60° | 90° | 105° | 120° | 150° | |

| Алюминиевые и титановые сплавы | 1,15 | 1,10 | 1,05 | 0,95 | - | ||

| Магниевые сплавы | 1,30 | 1,20 | 1,10 | 1,00 | 0,90 | 0,80 | |

| Медь и медные сплавы | 1,63 | 1,45 | 1,36 | - | 0,90 | ||

(Измененная редакция, Изм. N 1, 2).

3. ОТБОРТОВКА

3.1. (Исключен, Изм. N 1).

3.2. Для деталей из алюминиевых, магниевых и титановых сплавов устанавливаются следующие типы отбортовок:

тип 1 - нормальная; тип 2 - под углом 60°; тип 3 - тарельчатая.

(Измененная редакция, Изм. N 2).

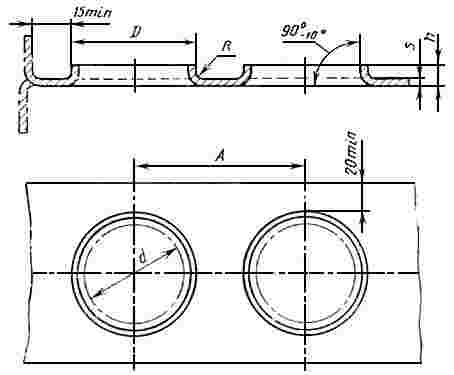

3.3. Конструкция и размеры отбортовок должны соответствовать:

нормальная - черт.2 и табл.6;

под углом 60° - черт.3 и табл.7;

тарельчатая - черт.4 и табл.8.

В чертежах 2, 3, 4 и таблицах 6, 7, 8 d - диаметр отверстия до отбортовки.

Черт.2

Отбортовка типа 1

Черт.2

Таблица 6

мм

| | | | | |

|

| 5 | 3,5 | | | 1,0 | 15 |

| 6 | 4,5 | | | | |

| 8 | 5,5 | | | 1,5 | 20 |

| 10 | 7,5 | 0,5 | 0,5 | ||

| 12 | 9,0 | | | | |

| | | | | 2,0 | 22 |

| | 1,0 | 2,5 | 3,0 | 30 | |

| 16 | 12,0 | 1,2 | 3,0 | | |

| | | 1,5 | 3,5 | 3,5 | 20 |

| | | 0,5 | 1,0 | | |

| | 1,0 | 2,5 | 3,0 | 40 | |

| 20 | 15,0 | 1,2 | 3,0 | 3,5 | |

| | | 1,5 | 3,5 | | 30 |

| | 0,5; 0,6; | 3,0 | 4,0 | 40 | |

| 25 | 20,0 | 1,2; 1,5 | 4,0 | 4,5 | |

| | | 0,5; 0,6; | 3,0 | 4,0 | 45 |

| 30 | 25,0 | 1,2; 1,5 | 4,0 | 4,5 | |

| | | 0,5; 0,6; | 3,0 | 4,0 | 50 |

| 35 | 30,0 | 1,2; 1,5 | 4,0 | 4,5 | |

| | 0,5; 0,6; | 3,0 | 4,0 | 55 | |

| 40 | 35,0 | 1,2; 1,5 | 4,0 | 4,5 | |

| | | 0,5; 0,6; | 3,0 | 4,0 | 60 |

| 45 | 40,0 | 1,2; 1,5 | 4,0 | 4,5 | |

| | | 0,5 | | | |

| | 0,6; 0,8; 1,0 | 3,0 | 5,5 | 70 | |

| 53 | 45,0 | 1,2; 1,5; | 6,0 | 7,0 | 75 |

| | | 0,5 | | | |

| 58 | 50,0 | 0,6; 0,8; 1,0 | 3,0 | 5,5 | 75 |

| | | 1,2; 1,5 | 6 | 7,0 | 80 |

| | | 0,5 | | | |

| 63 | 55,0 | 0,6; 0,8; 1,0 | 3 | 5,5 | 85 |

| | | 1,2; 1,5; | 6 | 7,0 | 90 |

| | | 0,5; 0,6; | 3 | 6,5 | |

| 70 | 60,0 | 0,8; 1,0 | 4 | 7,0 | 90 |

| | | 1,2; 1,5; | 6 | 8,0 | 95 |

| | | 0,5; 0,6 | 3 | 6,5 | |

| 75 | 65,0 | 0,8; 1,0 | 4 | 7,0 | 95 |