ГОСТ ЕН 12478-2006

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность металлообрабатывающих станков

СТАНКИ КРУПНЫЕ ТОКАРНЫЕ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

И ЦЕНТРЫ ОБРАБАТЫВАЮЩИЕ КРУПНЫЕ ТОКАРНЫЕ

Safety of machine tools.

Large numerically controlled turning machines and large turning centres

МКС 25.080.10

13.110

ОКП 38 1100

Дата введения 2008-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП "ВНИИНМАШ") и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 29 от 24 июня 2006 г.)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минторгэкономразвития |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Кыргызстан | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

| Таджикистан | TJ | Таджикстандарт |

| Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Госпотребстандарт Украины |

4 Настоящий стандарт идентичен европейскому стандарту ЕН 12478:2000 "Безопасность станков. Большие токарные станки с числовым программным управлением и токарные обрабатывающие центры" (EN 12478:2000 "Safety of machine tools - Large numerically controlled turning machines and turning centres").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6). При этом в нем ссылка на рr EN 12437-1 - pr EN 12437-4 заменена на идентичные стандарты ИСО 14122-1 - ИСО 14122-4.

Степень соответствия - идентичная (IDT).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных региональных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении В

5 Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2007 г. N 151-ст межгосударственный стандарт ГОСТ ЕН 12478-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменения - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

Введение

В настоящем стандарте приведен перечень основных опасностей и их источников при проектировании, изготовлении и поставке (включая монтаж/демонтаж, транспортировку и техническое обслуживание) крупных токарных станков с числовым программным управлением и крупных токарных обрабатывающих центров и устанавливаются методы их проверки, а также меры по их предотвращению с целью обеспечения выпуска безопасной продукции, соответствующей международным требованиям.

Настоящий стандарт предназначен для конструкторов, изготовителей машин и других заинтересованных лиц и организаций.

1 Область применения

1 Область применения

Настоящий стандарт устанавливает требования безопасности и меры, которые должны быть предприняты с целью устранения опасности и сокращения риска для крупных токарных станков с ЧПУ и обрабатывающих крупных токарных центров, которые предназначены, главным образом, для обработки металла резанием (далее - станков) (см. 3.1, 3.2).

Настоящий стандарт рассматривает значительные опасности, которые представлены в разделе 4.

Настоящий стандарт применяется к:

- вертикальным токарным (карусельным) станкам с ЧПУ и вертикальным токарным обрабатывающим центрам с наружным диаметром обрабатываемой детали свыше 500 мм;

- горизонтальным токарным станкам с ЧПУ и токарным обрабатывающим центрам с расстоянием между центрами свыше 2000 мм и наружным диаметром обрабатываемой детали свыше 500 мм.

Настоящий стандарт распространяется также на дополнительные устройства, например вспомогательные инструменты, зажимные патроны, механизмы загрузки/выгрузки деталей и конвейеры для уборки стружки, если они являются неотъемлемыми составными частями станка.

Настоящий стандарт может служить основой при рассмотрении других технологических процессов (см.[1]-[22]).

Настоящий стандарт не распространяется на токарные станки с ЧПУ с возможностями работы в режиме с ручным управлением, которые рассматриваются в ЕН 12840.

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ЕН 292-1:1991 Безопасность машин. Основные положения, общие принципы конструирования. Часть 1. Основные термины, методология

ЕН 292-2:1991 + А1:1995 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия

ЕН 294:1992 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ЕН 349:1993 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ЕН 418:1992 Безопасность машин. Установки аварийного выключения. Функциональные аспекты. Принципы

ЕН 547:1996 Безопасность машин. Антропометрические данные.

Часть 1. Принципы определения размеров проемов, обеспечивающих доступ человека к машине

Часть 2. Принципы определения размеров проемов для отдельных частей тела человека

ЕН 574:1996 Безопасность машин. Двуручные устройства управления. Функциональные аспекты. Принципы конструирования

ЕН 614 Безопасность машин. Эргономические принципы конструирования

Часть 1:1995 Термины и общие положения

Часть 2: Взаимосвязь между конструкцией машины и ее работой

ЕН 894 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления

Часть 1:1997 Общие основы взаимодействия пользователя со средствами отображения информации и органами управления

Часть 2:1997 Дисплеи

Часть 3:2000 Исполнительные механизмы системы управления

ЕН 953:1997 Безопасность машин. Ограждения. Общие требования по конструированию ограждений

ЕН 954-1:1996 Безопасность машин. Элементы системы управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ЕН 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

ЕН 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ЕН 1005 Безопасность машин. Физические возможности человека.

Часть 1. Термины и определения

Часть 2. Составляющая ручного труда при работе с машинами и механизмами

Часть 3. Рекомендуемые пределы усилий для работы на машинах

Часть 4. Положение тела при работе с машинами и механизмами

ЕН 1037:1995 Безопасность машин. Предотвращение неожиданного пуска

ЕН 1050:1996 Безопасность машин. Принципы оценки и определения риска

ЕН 1070:1998 Безопасность машин. Терминология

ЕН 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ЕН 1550:1997 Безопасность металлообрабатывающих станков. Требования безопасности для разработки и конструирования зажимных патронов заготовок

ЕН 1837:1999 Безопасность машин. Встроенное освещение машин

ЕН ИСО 14122-1:1996 Безопасность машин. Постоянные средства доступа к машинам. Часть 1. Выбор неподвижных средств доступа между двумя уровнями

ИСО 14122-2 Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостки

ЕН ИСО 14122-3:1996 Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Лестницы, ступени и перила

ИСО 14122-4 Безопасность машин. Постоянные средства доступа к станкам и промышленным предприятиям. Часть 4. Фиксированные лестницы

ЕН 12840:2000 Безопасность станков. Токарные станки, управляемые вручную, с автоматическим контролем и без него

EHV 26385:1990 Эргономические принципы в конструировании рабочих систем

ЕН 60204-1:1992 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ЕН 60529:1991 Степени защиты, обеспечиваемые оболочками (код IP)

ЕН 60825-1:1994 + А11:1996 Безопасность лазерного оборудования. Часть 1. Классификация оборудования, требования и руководство для пользователей (МЭК 60825-1:1993)

ЕН ИСО 3744:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ЕН ИСО 3746:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

EH ИСО 9614-1:1995 Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Часть 1. Измерение в дискретных точках

ЕН ИСО 11202:1995 Акустика. Уровень шума машин и оборудования. Метод измерения уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте

ЕН ИСО 11204:1995 Акустика. Уровень шума машин и оборудования. Метод с коррекцией на окружающую среду

ЕН ИСО 11688-1:1998 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование

3 Термины и определения

В настоящем стандарте применены термины по ЕН 292-1, ЕН 418 и ЕН 1070, а также следующие термины с соответствующими определениями:

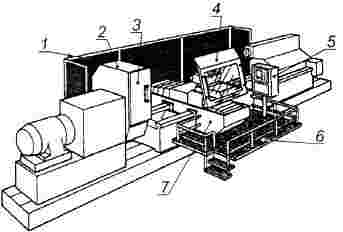

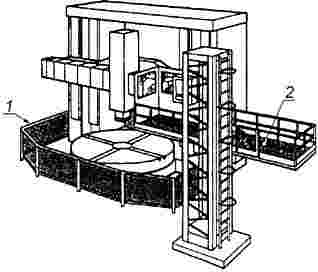

3.1 токарный станок с числовым программным управлением (numerically controlled turning machine): Станок, у которого главное движение - это вращение обрабатываемой детали относительно режущего инструмента. Станок управляется ЧПУ, на станке возможен автоматический режим работы по 3.3.1 (см. рисунок 1).

Рисунок 1 - Примеры крупных токарных станков

1 - заднее ограждение; 2 - ограждение патрона; 3 - дверь доступа; 4 - переднее ограждение;

5 - пульт управления; 6 - платформа; 7 - суппорт

а) Крупный горизонтальный токарный станок с ЧПУ

1 - ограждение по периметру; 2 - платформа

б) Крупный вертикальный токарный (карусельный) станок с рабочей платформой

Рисунок 1 - Примеры крупных токарных станков

3.2 токарный обрабатывающий центр (turning centres): Токарный станок с ЧПУ, оснащенный приводным(ми) инструментом(ами), при обработке которым главный шпиндель может поворачиваться на определенный угол вокруг своей оси. Кроме того, этот станок может быть снабжен дополнительными устройствами, как, например, устройством для автоматической смены инструмента из магазина.

3.3 режимы работы (machine modes of operation):

Примечание - виды команд (ЧПУ):

a) "Ручное управление": неавтоматический режим работы станка с ЧПУ, при котором оператор управляет им без применения предварительно запрограммированных числовых данных, например, посредством кнопочного выключателя или джостика.

b) "Ручной ввод данных": программные данные в ЧПУ вводятся вручную.

c) "Отдельное предложение": режим ЧПУ, при котором отрабатывается только один блок данных после включения режима оператором.

d) "Автоматический режим работы": режим работы станка с ЧПУ, при котором станок работает в автоматическом режиме в соответствии с программой, заданной системой ЧПУ, пока не будет остановлен программой или оператором.

3.3.1 режим работы - производство (machining mode): Автоматическая, запрограммированная, последовательная работа станка с возможностью ручной или автоматической загрузки и разгрузки деталей.

3.3.2 режим работы - наладка (machining mode): Режим работы, при котором оператор осуществляет настройку последующих производственных процессов.

Программирование, испытание и работа станка осуществляются при ручном управлении (при включенном питании).

Примечание - Этот режим работы включает, например, проверку последовательности этапов программ, измерение инструмента или детали (например, измерение детали измерительным щупом или инструментом).

3.4 рабочее место оператора (operator's position): Место(а), где находится оператор в процессе управления станком, т.е. в непосредственной близости к главному пульту управления.

3.5 останов в рабочем режиме (operational stop): Останов в рабочем режиме - останов без прекращения питания привода станка, при котором не производятся дальнейшие опасные движения станка.

3.6 программируемые функции (programmable functions): Функции, которые обеспечивают оператору доступ к электронному оборудованию с целью изменения программы.

3.7 мониторинг ускорения (acceleration monitoring): Система создана с возможностью ограничения ускорения/замедления.

3.8 обзорная панель (vision panel): Окно в ограждении, через которое оператор может осматривать рабочую зону или другие зоны станка.

4 Перечень основных опасностей

Перечень связанных со станком основных опасностей приведен в таблице 1 и соответствует перечню опасностей, описанных в ЕН 292-1 (раздел 5) и в ЕН 1050.

Требования безопасности и/или меры, предпринимаемые для ликвидации этих опасностей или связанных с ними рисков, рассматриваются в разделе 5 настоящего стандарта.

Примечание - Для станков, при эксплуатации которых могут возникнуть дополнительные опасности или опасности, которые не соответствуют настоящему стандарту, нужно руководствоваться оценками риска в соответствии с ЕН 1050. Для мероприятий по устранению опасностей и сокращению рисков необходимо руководствоваться ЕН 292-1 и ЕН 292-2.

При проектировании станков конструкторы должны уделять основное внимание опасностям, которым могут подвергаться операторы или другие люди, имеющие доступ в опасные зоны, включая и достаточно предсказуемое использование станка не по назначению [ЕН 292-1 (пункт 3.12)]. Должны учитываться все опасности, возникающие в процессе обработки и/или других процессах, требующих вмешательства оператора или других людей (например, наладка, чистка, обслуживание и ремонт). Анализ неисправностей и выхода из строя компонентов станка, включая отказы системы управления, является частью оценки риска; руководство по этому вопросу дано в ЕН 954-1.

Из представленного в таблице 1 перечня основных опасностей особое внимание следует уделять следующим опасностям:

- выбросу инструмента, частей зажимных патронов, обрабатываемых деталей или их частей, включая стружку (см. таблицу 1, раздел 17);

- захвату или наматыванию на движущиеся части станка, в частности, зажимные патроны, инструменты и обрабатываемые детали [см. таблицу 1 (1.4 и 1.5)];

- контакту с движущимися узлами станка, которые могут привести к отрезанию и раздавливанию между движущимися частями и неподвижными/движущимися частями станка [см. таблицу 1 (1.1 и 1.3)].

Основными зонами риска являются:

- рабочие участки с вращающимся шпинделем(ями), устройства для крепления обрабатываемой детали (например, зажимные патроны), салазки (направляющие), револьверные головки/накопители инструмента, обрабатываемая(ые) деталь(и), конвейер для удаления стружки (если имеется);

- устройства загрузки/выгрузки обрабатываемых деталей, включая механизмы подачи прутка для горизонтальных токарных станков;

- внешние инструментальные магазины и устройства смены инструмента;

- зона выгрузки стружки.

Таблица 1 - Перечень опасностей на токарных станках с ЧПУ и токарных обрабатывающих центрах

| Номер раздела, пункта по ЕН 1050 | Наименование | ЕН 292-2 + ЕН 292-2/ А1, приложение А | ЕН 292 Часть 1 | ЕН 292 Часть 2 | Зона возникновения | Соответствующий стандарт типа В | Соответствующий пункт |

| 1 | Опасности, местона- хождение опасных ситуаций и события, вызывающие опасность | | | | |||

| Опасности механического воздействия, вызванные: | |||||||

| - частями станка или обрабатываемыми деталями в зависимости от: | 1.3 | 4.2 | 3.1, 3.2, раздел 4 | ||||

| | а) формы, | 1.5.3, 1.6.3 | 4.2 | 3.8, 6.2.2 | | | |

| 1.1 | Опасность раздавливания | 1.3 | 4.2.1 | | Между подвижными и неподвижными частями, включая зажимы деталей (зажимной патрон или задняя бабка станка) и инструментальный магазин | ЕН 294, ЕН 349, ЕН 574, ЕН 953, ЕН 1088 | 5.1.3, 5.1.7, 5.2.1.1, 5.2.1.3, 5.2.1.4 |

| 1.2 | Опасность ранения | | | | Между подвижными и неподвижными частями, включая инструментальный магазин | ЕН 294, ЕН 349, ЕН 574, ЕН 953, ЕН 1088 | 5.1.7, 5.2.1.3, 5.2.1.4, 5.2.1.5, 5.2.4 |

| 1.3 | Опасность разрезания или разрыва | | | | Во время движения инструмента, от стружки | ЕН 294, EH 953 | 5.1.3, 5.1.7, 5.2.1.3, 5.2.4 |

| 1.4 | Опасность запутывания | | | | Движущиеся части, включая подачу прутка и инструментальный магазин | EH 294, EH 953, EH 1088 | 5.1.1, 5.1.3, 5.1.7, 5.2.1.1, 5.2.1.3, 5.2.1.4, 5.2.1.5, 5.2.1.6, 5.2.2, 5.2.4 |

| 1.5 | Опасность затягивания или попадания в ловушку | | | | Движущиеся части | EH 294, EH 953 | 5.1.1, 5.1.3, 5.1.7, 5.2.1.1, 5.2.1.3, 5.2.1.4, 5.2.1.5, 5.2.1.6 |

| 1.6 | Опасность удара | | | | Движущиеся части, включая подачу прутка и инструментальный магазин | EH 294, EH 953, EH 1088 | 5.1.1, 5.1.3, 5.1.7, 5.2.1.2, 5.2.1.3, 5.2.1.6, 5.2.2 |

| 1.7 | Опасность быть уколотым или проткнутым | | | | Задняя бабка станка при креплении обрабатываемой детали и стружка | EH 982 | 5.2.1.4 и 6.2 |

| 1.9 | Опасности, вызванные выбросом жидкостей, находящихся под давлением | 1.3.2 | 4.2.1 | 3.8 | Подача охлаждающей жидкости | EH 953, EH 982, EH 1088 | 5.2.1.2, 5.3.3 |

| 2 | Электрические опасности, вызванные: | | | | | | |

| 2.1 | контактом человека с токоведущими частями (прямой контакт) | 1.5.1, 1.6.3 | 4.3 | 3.9, 6.2.2 | Техобслуживание и ремонт электрооборудования | EH 60204-1 | 5.3.2 |

| 2.2 | контактом человека с токоведущими частями, оказавшимися под напряжением из-за каких-либо повреждений или ошибочных действий (непрямой контакт) | 1.5.1 | 4.3 | 3.9 | То же | EH 60204-1 | 5.3.2 |

| 3 | Термические опасности | | | | | | |

| 3.1 | ожоги, ошпаривания или другие повреждения, вызванные контактом с предметами или материалами с чрезвычайно высокой или низкой температурой, пожаром или взрывом, а также излучением | 1.5.5, 1.5.6, 1.5.7 | 4.4 | Горячая стружка | 5.2.1.2 и 6.2 | ||

| 4 | Опасности, вызванные шумом, | | | | | | |

| 4.1 | потеря слуха (глухота), другие физиологические нарушения (например, нарушение равновесия, ослабление внимания) | 1.5.8 | 4.5 | 3.2, раздел 4 | Обработка резанием и подача прутка | ЕН ИСО 3746, EH ИСО 11202, ЕН ИСО 3744, ЕН ИСО 9614, ЕН ИСО 11688-1 | 5.3.7, 6.2.5 и 6.2.7 |

| 6 | Опасности, вызванные излучением: | | | | | | |

| 6.1 | низкочастотное излучение, высокочастотное в микроволновом диапазоне | 1.5.10 | 4.7 | | Техобслуживание и ремонт электрооборудования | | 5.1.9, 5.3.2 |

| 6.5 | лазерное излучение | 1.5.12 | 4.7 | | Наладка, обработка, техобслуживание и ремонт оборудования на станках, оснащенных лазером | ЕН 60825-1 | 5.3.8 |

| 7 | Опасности, вызванные обрабатываемыми материалами или веществами (или их составными частями), которые обрабатываются на станках или применяются в них: | | | | | | |

| 7.1 | опасности от контакта или попадания внутрь вредных жидкостей, газов, тумана, дыма и пыли | 1.1.3, 1.5.13, 1.6.5 | 4.8 | 3.3, перечис- ление b), 3.4 | Циркуляция смазочно-охлаждающей жидкости (СОЖ) при наладке, обработке и техобслуживании | | 5.3.1 |

| 7.3 | биологические или микробиологические опасности (вирусы или бактерии) | 1.1.3, 1.6.5, 2.1 | 4.8 | | Циркуляция СОЖ при загрузке/разгрузке и техобслуживании | | 5.3.1 и 5.3.4 |

| 8 | Опасности, возникающие при пренебрежении эргономическими принципами при конструировании станка, вызванные следующими факторами: | | | | | | |

| 8.1 | неудобным положением тела или чрезмерными усилиями | 1.1.2 перечисление d), 1.1.5, 1.6.2, 1.6.4 | 4.9 | 3.6.1,6.2.1, 6.2.3, 6.2.4, 6.2.6 | Исполнительные механизмы для перемещения обрабатываемых деталей, режущего инструмента и части станка | ЕН 614-1 и ЕН 614-2 | 5.1.2, 5.1.5, 5.3.3 |

| 8.2 | непринятием во внимание анатомии рук или ног | 1.1.2, перечисление d), 2.2 | 4.9 | 3.6.2 | Смена обрабатываемой детали/инструмента | ЕН 1005-1 - | 5.3.3 |

| 8.3 | недостаточным применением средств личной защиты | 1.1.2 перечисление е) | | 3.6.6 | Ручная работа, управление станком, при обработке пруткового материала | | 6.2 |

| 8.4 | неадекватным местным освещением | 1.1.4 | | 3.6.5 | Резание, наладка, управление и позиционирование обрабатываемой детали | EH 1837 | 5.2.1.3.3 |

| 8.6 | ошибками в поведении людей | 1.1.2, перечисление d), 1.2.2, 1.2.5, 1.2.8, 1.5.4, 1.7 | 4.9 | 3.6, 3.7.8, 3.7.9, раздел 5, 6.1.1 | На экране пульта ЧПУ, при выборе режима работы, зажиме обрабатываемой детали | | 5.1.6, 5.1.7, 5.2.1.1 и 6.2 |

| 8.7 | неправильной конструкцией, расположением или опознанием органов управления | 1.2.2 | | 3.6.6, 3.7.8 | Позиция оператора | | 5.1.2 |

| 8.8 | неправильной конструкцией или расположением средств отображения информации | 1.7.1 | | 3.6.7, 5.2 | | | 5.1.2, 5.1.6 |

| 10 | Неожиданные пуски, повороты, прокручивания (или подобные нештатные состояния): | | | | | | |

| 10.1 | неполадки или повреждения системы управления | 1.2.7, 1.6.3 | | 3.7, 6.2.2 | Сбой в управлении с последующими неполадками в работе, нежесткий зажим детали и превышение скорости вращения | EH 954-1 | 5.1.1, 5.1.9 |

| 10.2 | восстановление энергоснабжения после его прерывания | 1.2.6 | | 3.7.2 | Наладка или обработка | EH 60204-1, EH 1037 | 5.1.10 |

| 10.3 | внешние воздействия на электрооборудование | 1.2.1, 1.5.11, 4.1.2.8 | | 3.7.11 | Управляющее устройство ЧПУ при наладке, обработке и текущем ремонте | | 5.1.9 |

| 12 | Нарушение частоты вращения инструмента | 1.3.6 | | 3.2, 3.3 | Наладка и обработка | | 5.1.8 |

| 13 | Нарушения энергоснабжения | 1.2.6 | | 3.7, 3.7.2 | Сбой в управлении с последующими неполадками в работе, нежесткий зажим детали и превышение скорости вращения | ЕН 60204-1 | 5.1.10 |

| 14 | Ошибки в системе управления | 1.2.1, 1.2.3, 1.2.4, 1.2.5, 1.2.7, 1.6.3 | | 3.7, 6.2.2 | Неожиданный сбой в работе системы управления, ведущий к неполадкам в работе, неожиданные движения при смене инструмента или при зажиме обрабатываемой детали | EH 954-1 | 5.1.9 |

| 15 | Ошибки монтажа | 1.5.4 | 4.9 | 5.5, 6.2.1 | Смена инструмента или крепление обрабатываемой детали | | 5.3.9 и 6.2 |

| 16 | Разрушения в процессе работы | 1.3.2 | 4.2.2 | 3.3 | Обработка деталей | | 5.2.1.2 |

| 17 | Опасности из-за падающих или выбрасываемых предметов или жидкостей | 1.3.3 | 4.2.2 | 3.3, 3.8 | Крепление обрабатываемой детали, при обработке, подаче прутка или СОЖ (обрабатываемая деталь, части инструмента, стружка) | | 5.2.1.2, 5.2.1.3, 5.2.1.3.3, 5.2.1.3.4, 6.2.5 |

| 19 | Опасности из-за скольжения и неожиданного падения людей (вблизи станков) | 1.5.15 | 4.2.3 | 6.2.4 | Там, где СОЖ выступает на поверхность | | 5.2.1.2, 5.3.4, 6.2 |

| 21.1 | Падение оператора при подходе к станку/работе возле него/отходе от станка | 3.2.1, 3.2.3, 3.4.5, 3.4.7 | | | Во время установки - обработки | ЕН ИСО 14122-1 ИСО 14122-2, ЕН ИСО 14122-3 ИСО 14122-4 | 5.2.1.3.3 |

| 21.4 | Механические опасности на рабочем месте: | 3.2.1, 3.4.4 | | | Во время обработки | ЕН ИСО 14122-1 ИСО 14122-2, ЕН ИСО 14122-3 ИСО 14122-4 | 5.2.1.3.3 |

| 21.6 | неадекватное освещение | 3.1.2 | | | Во время обработки | ЕН 1837 | 5.2.1.3.3 |

| 21.8 | шум на рабочем месте | 3.2.1 | | | Во время обработки | | 6.2.7 |

| 35 | Падение оператора со своего рабочего места | 1.5.15, 6.3.1, 6.3.2, 6.3.3 | | | Во время установки | ЕН ИСО 14122-1 ИСО 14122-2, ЕН ИСО 14122-3 ИСО 14122-4 | 5.2.1.3.3 |

5 Требования безопасности и/или защитные меры

Крупные токарные станки с ЧПУ и крупные токарные обрабатывающие центры должны соответствовать требованиям безопасности и/или защитным мерам, указанным в этом разделе. В отношении возможных, но незначительных опасностей, которые не рассматриваются в настоящем стандарте, при проектировании станков следует руководствоваться ЕН 292-2 (разделы 5 и 6).

Меры по снижению рисков изложены в ЕН 292-2:

- создание соответствующих конструкций - раздел 3;

- проведение технических мероприятий, обеспечивающих безопасность - раздел 4.

5.1 Системы управления. Общие требования

По требованиям безопасности и защитным мерам, не указанным в настоящем разделе (см. 5.1.1-5.1.10), следует руководствоваться ЕН 292-2 (пункты 3.7 и 3.10).

5.1.1 Безопасность и надежность систем управления

Настоящий стандарт в вопросах безопасности охватывает всю систему управления станком от исходного управляющего или сигнального устройства до входа в конечный исполнительный элемент станка, например электродвигатель.

Относящиеся к безопасности элементы системы управления станком должны соответствовать требованиям нижеуказанных категорий безопасности ЕН 954-1 в соответствии с выполняемыми функциями:

- пуск и повторный пуск - категория 1 (см. 5.1.3);

- останов в рабочем режиме - категория 1 (см. 5.1.4);

- контроль максимальной частоты вращения шпинделя - категории 2 и 3 (см. 5.1.8);

- аварийный останов - категория 1 или 3 (см. 5.1.5);

- блокировка - категория 1 или 3 (см. 5.2.1.2, 5.2.1.3, 5.2.1.5, 5.2.1.6, 5.2.2, 5.2.4);

- блокировка с держателем ограждения - категория 3 (см. 5.2.1.2);

- движение по управляемым координатам (включая сниженную скорость подачи) - категория 2 (см. 5.1.8);

- контроль ускорения/замедления - категория 2 (см. 5.2.1.1.1);

- выбор режима - категория 1 (см. 5.1.7);

- ручное управление в толчковом режиме - категория 3 (см. 5.1.7.2);

- крепление обрабатываемой детали - категория 1 (см. 5.2.1.1);

- смена инструмента - категория 1 (см. 5.2.4).

В соответствии с ЕН 954-1 (пункт. 6.3) приемлемой является любая комбинация относящихся к безопасности элементов системы управления с различными категориями, при которой достигается одинаковый уровень безопасности.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль станка. Для покупных компонентов требуется подтверждение соответствия стандартам со стороны изготовителя.

5.1.2 Размещение устройств управления

Устройства управления должны соответствовать ЕН 894-1, ЕН 894-3, ЕН 60204-1 (пункт 5.1.5).

Командные устройства останова, аварийного останова, переключатель выбора режимов и блокировки пуска должны размещаться на главном пульте управления, который должен располагаться вне опасной зоны, т.е. за ограждением периметра или на платформе управления. Никаких переключателей выбора режимов или пусковых кнопок, которые включают режим обработки, не должно быть ни в какой другой части станка.

Управление работой станка в режиме наладки может быть дистанционным, например с выносного пульта. Также эти органы управления могут размещаться на отдельных пультах вне опасной зоны.

Если для управления работой станка в режиме наладки имеется несколько органов управления, одновременно должен работать только один из них.

Метод проверки

Проверка соответствующих чертежей и/или схем соединений, а также визуальный контроль и функциональные испытания станка.

5.1.3 Пуск

Согласно настоящему стандарту условие "Защитные устройства и готовность к работе" достигается применением блокировки, указанной в ЕН 60204-1 (пункт 9.2.5.2), а также см. 5.2.1.3.

Элементы системы управления пуском и повторным пуском должны соответствовать категории 1 по ЕН 954-1.

Приведение в действие различных функций станка зависит от выбранного режима работы (см. 5.1.7).

Закрытие защитных ограждений не должно приводить к повторному пуску подвижных частей станка, за исключением случаев, когда закрытие защитных ограждений является механизированным, а сами защитные ограждения снабжены планками переключения.

Шпиндель зажимного патрона должен иметь средства управления скоростью (см. 5.2.1.1.1).

При открытых защитных ограждениях не допускается неожиданный пуск представляющих опасность движущихся частей станка, например вращение главного шпинделя, движение по управляемым координатным осям револьверной головки, пиноли задней бабки станка или зажимных устройств инструмента, и детали (заготовки) должны быть исключены согласно ЕН 1037 (раздел 6).

В режиме работы "Производство" станок должен запускаться или повторно запускаться посредством предусмотренного в этих целях пускового устройства, когда защитные ограждения закрыты (ЕН 60204-1 [пункт 9.2.5.2]).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.4 Останов в рабочем режиме

Для каждого режима работы станка должен быть предусмотрен останов в рабочем режиме, который реализуется специальным устройством. При выполнении функции останова в рабочем режиме энергопитание двигателей привода подач, привода зажимного устройства обрабатываемой детали (например, механизированный зажимной патрон) и ЧПУ не должно отключаться [функция останова категория 2 по ЕН 60204-1 (пункт 9.2)]. Однако для двигателя, который должен оставаться подключенным к приводу рабочего шпинделя, необходим контроль, позволяющий обнаружить любое перемещение [(ЕН 1037 (пункт 6.4)].

Контрольное устройство должно соответствовать категории 3 по ЕН 954-1.

Функция останова в рабочем режиме должна соответствовать категории 1 по ЕН 954-1.

Станок, остановленный с помощью останова в рабочем режиме, при открытии защитного ограждения должен оставаться выведенным из эксплуатации по категории 2 ЕН 60204-1 (пункт 9.2).

В тех станках, где разрешается полный доступ оператора в опасную зону, повторный пуск станка после останова в рабочем режиме должен осуществляться только после последовательного выполнения оператором следующих приемов: закрытие двери доступа и пуск, включение блокировки повторного пуска и повторный пуск. Минимум одно из средств управления должно быть размещено на основном пульте, чтобы гарантировать выход оператора из опасной зоны до повторного пуска [ЕН 954-1 (пункт 5.4)].

Рабочая зона станка должна находиться в поле зрения оператора, находящегося на своем обычном рабочем месте.

Сбои в работе элементов системы управления, относящихся к безопасности, обеспечивающие останов в рабочем режиме, должны приводить к выводу из эксплуатации по категории 1 [ЕН 60204-1 (пункт 9.2)], (см. также 5.2.2).

Привод шпинделя зажимного патрона должен иметь средства управления частотой вращения (см. 5.2.1.1.1).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.5 Аварийная остановка

Элементы системы аварийной остановки должны соответствовать категории 1 ЕН 954-1 при жесткой схеме соединений проводами и - категории 3 ЕН 954-1 в других случаях (например, решение задачи с помощью программного обеспечения).

Функции аварийной остановки должны соответствовать категории 1 по ЕН 60204-1 (пункт 9.2.2), требованиям ЕН 60204-1 (пункт 9.2.5.4) и ЕН 418 [см. также 5.2.1.1.1, перечисление е)].

Функция аварийной остановки должна осуществляться через одно или несколько устройств аварийной остановки, которые соответствуют ЕН 60204-1 (пункт 10.7).

Командное устройство (кнопка) аварийной остановки должно быть на каждом рабочем месте, включая:

- главный пульт управления;

- каждый выносной пульт управления (если таковые имеются);

- вблизи и внутри кожуха инструментального магазина (насколько возможен доступ к корпусу), если инструментальный магазин отделен от рабочей зоны.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.6 Доступ к программе ЧПУ

Если в режиме "Эксплуатация" предусмотрен доступ к программируемым функциям с целью их изменения, например с целью корректировки положения инструмента, он должен быть закрыт для посторонних, чтобы предотвратить непредусмотренный доступ к запрограммированной информации или к программируемым функциям. Этого можно достичь с помощью пароля в программе или кодового переключателя (см. 6.2.9).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7 Выбор режима работы

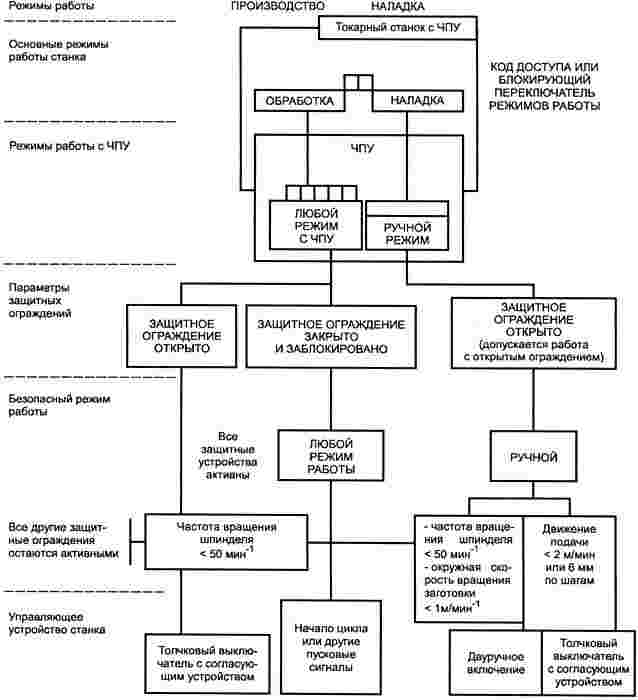

Для выбора между режимами "Производство" и "Наладка" необходим в соответствии с ЕН 292-2 + EH 292-2/A1 (пункт А. 1.2.5) и ЕН 60204-1 (пункт 9.2.3) переключатель режимов работы с блокировкой (см. рисунок 2).

Рисунок 2 - Схематическое изображение профилактических мероприятий

Рисунок 2 - Схематическое изображение профилактических мероприятий

Устройства выбора режимов работы должны обеспечивать в данный момент выбор только одного режима работы.

Элементы устройства выбора режима работы должны соответствовать категории 1 по ЕН 954-1. Дополнительно должны быть проведены защитные технические мероприятия соответствующих режимов работы (см. 5.1.7.1 и 5.1.7.2).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.1 Режим работы "Производство"

Если выбран режим работы "Производство" и защитные ограждения открыты, то любые перемещения деталей должны быть исключены, кроме:

- открытия и закрытия зажимного патрона(ов) и движения пиноли задней бабки с целью замены обрабатываемой детали (см. 5.2.1.1.1);

- вращения шпинделя(ей) с частотой вращения не более 50 мин, включаемое ручным управлением в толчковом режиме.

Другие движения могут быть возможны только при закрытых защитных ограждениях (см. 5.2.1.2).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.2 Режим работы "Наладка"

Если выбран режим работы "Наладка" и защитные ограждения открыты, перемещение деталей может осуществляться только при следующих условиях:

a) число оборотов главного шпинделя и/или шпинделей не должно превышать 50 мин. Другие движения должны быть возможны только при закрытых защитных ограждениях;

b) скорость перемещения узлов станка по управляемым координатам не должна превышать 2м/мин (см. 5.1.8). Движение должно осуществляться:

- при ручном управлении в толчковом режиме, элементы которого, связанные с безопасностью, должны соответствовать категории 3 по ЕН 954-1;

- или это движение должно осуществляться шаговыми перемещениями с шагом не более 6 мм;

c) поворот/включение револьверной головки (головок) должен быть возможен:

- при ручном управлении в толчковом режиме;

- или, если обе руки оператора находятся вне зоны опасности, например при использовании двуручного переключателя типа II или III В в сочетании с разрешающим устройством в соответствии с ЕН 574 (пункт 6.2);

d) управление вращением шпинделя с закрепленной в нем обрабатываемой деталью и перемещением планшайбы должно осуществляться с помощью кнопки "пуск - стоп", расположенной за пределами опасной зоны. При этом обе руки оператора должны быть заняты. Окружная скорость вращения не должна превышать 1 м/с.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.3 Вмешательство оператора (ручная подналадка)

В рабочем режиме станка должна быть предусмотрена функция "Вмешательство оператора". В этом случае движения шпинделей, узлов, перемещаемых по осям координат, револьверной головки при открытом ограждении могут осуществляться только при условиях, указанных в 5.1.7.2. Кроме того, эти движения должны контролироваться двумя отдельными каналами управления, различающимися своими частями. При этом один канал контролирует другой через внешний шлейф. Оба канала должны тестироваться, по крайней мере, при каждом пуске. В этом случае датчик должен быть общим для обоих каналов.

Когда эта функция включена, световые сигналы должны оповещать, что функции безопасности заблокированы.

5.1.8 Управление скоростями и числом оборотов

Элементы управления, относящиеся к безопасности, должны соответствовать:

- для управления частотой вращения главного шпинделя и приводного инструмента - категории 3 по ЕН 954-1;

- для управления скоростью перемещения рабочих узлов по осям координат - категории 2 по ЕН 954-1.

Для управления частотой вращения шпинделя и скоростями перемещения рабочих узлов по осям координат, а также для ручного управления в толчковом режиме должны быть предусмотрены не менее двух отдельных электронных каналов, которые различаются своими составными частями. При этом один канал должен контролировать другой канал через внешний шлейф. Каналы должны тестироваться при каждом пусковом цикле. В этих случаях должен применяться общий для обоих каналов датчик.

Каждое отклонение от запрограммированного или выбранного значения скорости должно вести к аварийной остановке (см. 5.1.5).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.9 Числовое программное управление

Элементы системы числового программного управления, относящиеся к безопасности, должны быть защищены от случайных включений. В частности, пользователь не должен иметь доступ в систему программного управления для внесения изменений, снижающих эффективность защитных функций, включая защитные ограждения, используя частичную программу.

Примечание - См. ЕН 60204-1 (раздел 12), МЭК 61508 [13] и МЭК 61511 [14].

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.10 Сбой в подаче энергии

Система станка должна четко фиксировать недостаточное давление или напряжение с последующей остановкой станка.

Прерывание или сбой в подаче энергии не должны привести к потере усилия на зажимном устройстве детали или инструмента до полной остановки станка.

Возобновление подачи энергии не должно приводить к автоматическому перезапуску станка [ЕН 1037 и ЕН 292-2 (пункт 3.7.2)]. Система должна быть спроектирована так, чтобы сбои в работе (например, разрыв электропровода, трубы или шланга) не могли привести к потере безопасности (ЕН 60204-1, ЕН 982, ЕН 983).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем.

5.2 Защита от механических опасностей

Описание смотри ЕН 292-1 (пункт 4.2), основные положения - ЕН 292-2 (раздел 4).

Защитные ограждения должны соответствовать ЕН 953.

5.2.1 Рабочая зона

5.2.1.1 Условия зажима обрабатываемой детали

5.2.1.1.1 Общие положения

a) Конструкция станка должна гарантировать невозможность включения или отключения вручную зажимного патрона обрабатываемой детали при вращающемся шпинделе.

b) Приводной патрон должен соответствовать ЕН 1550.

с) В режиме "Производство" программа должна работать только тогда, когда выполнены следующие условия:

1) станки должны иметь возможности ввода или подтверждения запрограммированной максимальной частоты вращения шпинделя обрабатываемой детали и максимально допустимого числа оборотов для закрепленного на станке зажимного патрона. Если при смене программы у пользователя нет возможности вводить или подтверждать частоту вращения, необходимо предусмотреть устройство, препятствующее работе станка при высоких частотах вращения в режиме "Производство" (см. 6.2.3). В этом случае программа должна работать только при более низких значениях частоты вращения, предусмотренных для станка стандартной программой;

2) при использовании приводных зажимных патронов обрабатываемых деталей должны иметься в наличии устройства для контроля усилия зажима детали, например для контроля гидравлического давления (см. также 5.2.1.4). Кроме того, нужно контролировать ход кулачков (цанги), чтобы убедиться, что остался достаточный ход после того, как деталь закреплена. Если необходимое усилие зажима не получено или остающийся ход кулачков (цанги) недостаточен, запуск привода основного шпинделя должен быть исключен;

3) если привод шпинделя работает, а усилие зажима или остающийся ход кулачков (цанги) уменьшается по отношению к установленному значению, должен начаться останов станка согласно категории 1 по ЕН 60204-1;

4) элементы системы управления автоматическим креплением детали (если такое крепление имеется) должны соответствовать категории 1 по ЕН 954-1;

5) должно быть предусмотрено устройство, предотвращающее ускорение и/или замедление вращения шпинделей, которое может привести к потере зажима детали (например, регулируемый динамический ускоритель/замедлитель).

Метод проверки

Проверка соответствующих чертежей и/или схем соединений, а также визуальный контроль и функциональные испытания станка.

5.2.1.1.2 Приводные зажимные патроны обрабатываемых деталей

Усилие зажима, достаточное для надежного крепления обрабатываемой детали, должно сохраняться, пока шпиндель не остановится, например посредством обратного клапана в гидравлической системе.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.2.1.1.3 Токарные патроны, управляемые вручную

Токарные патроны, управляемые вручную, должны соответствовать ЕН 1550.

Следует исключить ситуацию, когда ключ остается в токарном патроне, а шпиндель может начать вращение.

Примечание - Для этого можно использовать, например, самовыбрасывающийся подпружиненный ключ.

Метод проверки

Проверка соответствующих чертежей и/или схем соединений, а также визуальный контроль и функциональные испытания станка.